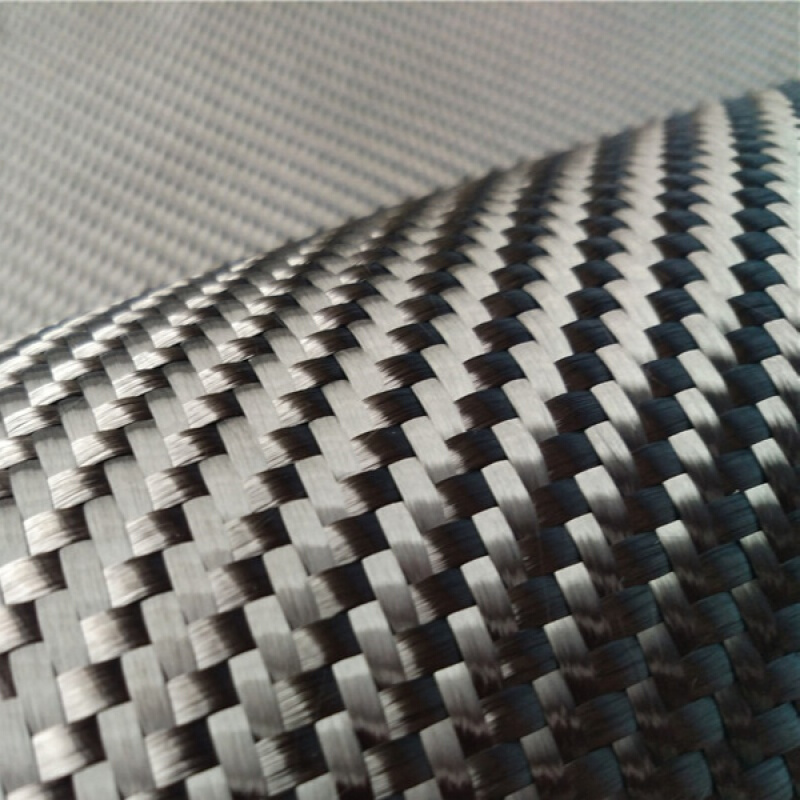

碳纤维按照丝束大小可分为小丝束和大丝束两类。通常而言,将每束碳纤维中所含单纤维的根数作为划分标准,一般认为碳纤维根数在 48000 根以下(不含 48000)的纤维束为小丝束碳纤维,包括 1K、3K、6K、12K、24K 等。小丝束碳纤维主要用于国防军工、航空航天等高端技术领域,具有产量低、成本高、价格高等特点,被称为 “宇航级材料”。

而每束碳纤维根数在 48000 根即 48K 或以上的纤维束则被定义为大丝束碳纤维,如 48K、50K、60K 等。大丝束碳纤维广泛用于纺织、医药卫生、机电、土木建筑、交通运输和能源等工业和民用领域,其成本相对较低,但生产控制难度较大,因而被称为 “工业级材料”。

在性能方面,小丝束碳纤维由于其碳化设备精良,生产工艺把控严格,力学性能往往更加优异。大丝束碳纤维则在保持一定性能的基础上,凭借成本优势在工业领域得到了更广泛的应用。

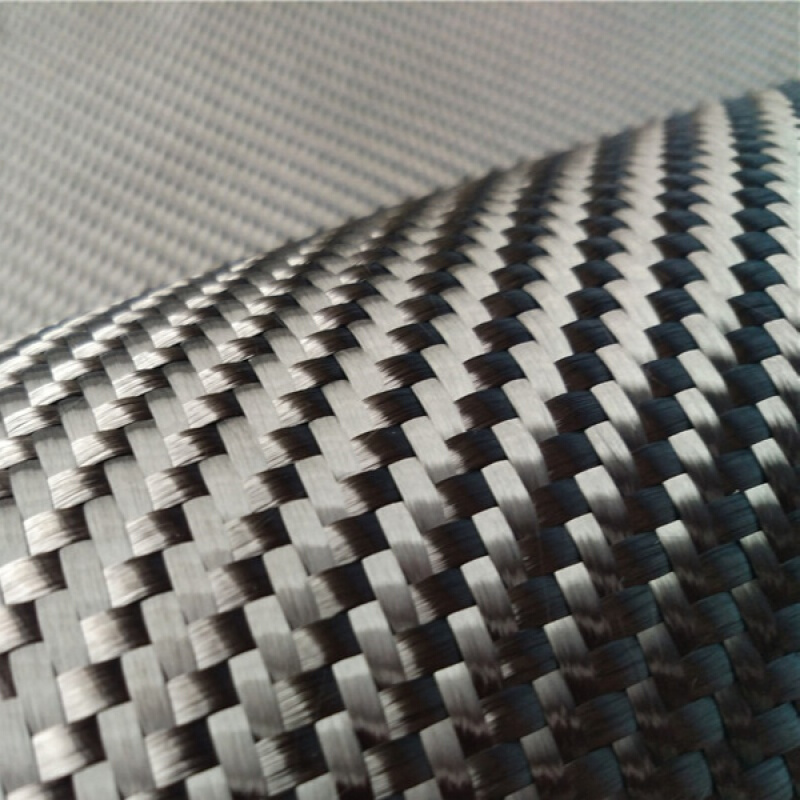

在强度方面,小丝束碳纤维通常表现出更高的拉伸强度,一般在 3.5 - 7.0 GPa 之间,而大丝束碳纤维的拉伸强度通常在 3.5 - 5.0 GPa 范围内。

模量方面,小丝束碳纤维的拉伸模量可达 230 - 650 GPa,大丝束碳纤维的拉伸模量则在 230 - 290 GPa 左右。

稳定性上,小丝束碳纤维由于其生产工艺更为精细,碳化设备更为先进,稳定性相对更好。大丝束碳纤维在大规模生产过程中,可能会存在一定的性能波动。

耐高温性方面,小丝束碳纤维和大丝束碳纤维在高温环境下都能保持较好的性能,但小丝束碳纤维在极端高温条件下的表现可能更为出色。

这些性能差异对其应用领域产生了显著影响。小丝束碳纤维因其高强度、高模量和出色的稳定性,在航空航天、国防军工等对材料性能要求极高的领域得到广泛应用。而大丝束碳纤维虽然在性能上略逊一筹,但凭借其成本优势,在风电叶片、新能源汽车、土木建筑等工业领域大放异彩。例如,在风电叶片制造中,大丝束碳纤维能够在满足性能要求的同时,有效降低成本,提高风电设备的经济性和竞争力。

大丝束碳纤维的应用

在风电领域,大丝束碳纤维的应用越发广泛。它被用于制造风电叶片的主梁和根部等关键部位,以提高叶片的力学性能和耐久性。例如,上海石化的 48K 大丝束碳纤维风电专用料被三一重能应用于风电叶片制作,成功下线了 131 米全球最长陆上风电叶片。其力学性能优异,能有效提升叶片的刚性和稳定性。

在汽车领域,大丝束碳纤维在汽车轻量化方面发挥着重要作用。它可以大幅度减少汽车重量,从而减少能源的使用量和提升汽车控制系统。例如,一些新能源汽车企业选择利用大丝束碳纤维来制造零部件,提高新能源汽车的续航里程。

在土木工程领域,大丝束碳纤维可用于增强水泥等建筑材料,增加建筑的强度和使用年限。

小丝束碳纤维的应用

在航空航天领域,小丝束碳纤维因其出色的性能被广泛应用。如在飞机的主结构、次结构和特殊部位的特种功能部件中,使用小丝束碳纤维增强复合材料可以明显减轻飞机重量,减少零部件数量,提高抗疲劳和耐腐蚀性能。

在军工国防领域,小丝束碳纤维用于制造高性能的武器装备。比如在导弹、卫星等的关键部件中,其高强度、高模量和稳定性能够满足严苛的性能要求,保障装备的可靠性和安全性。

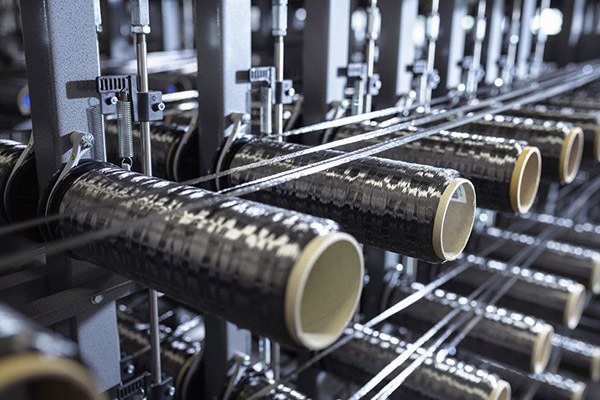

原丝采购:小丝束碳纤维的原丝通常是为航空航天等高精尖领域定制的专用聚丙烯腈原丝,其原材料成本高昂且具有较高的技术门槛。而大丝束碳纤维直接选用民用聚丙烯腈原丝,也就是较为常见的腈纶丝,原材料采购成本相对较低。

生产工艺:小丝束碳纤维的生产工艺更为精细和复杂,需要更高的碳化温度、更细的纺丝以及更长的氧化时间,这导致生产过程中的能耗和时间成本增加。大丝束碳纤维的生产工艺相对简化,例如在纺丝环节,大丝束主要采用成本较低的湿法工艺,虽然纺速较慢,但成本优势明显。

设备投入:小丝束碳纤维对生产设备的精度和性能要求极高,设备投资巨大。而大丝束碳纤维的生产设备在满足一定性能要求的前提下,相对来说投入较低。

综上所述,大丝束碳纤维在原丝采购、生产工艺和设备投入等方面的成本都低于小丝束碳纤维,这是其成本较低的主要原因。这使得大丝束碳纤维能够在保证一定性能的基础上,以更具竞争力的价格在工业领域广泛应用。

随着全球对清洁能源和轻量化材料需求的不断增加,大丝束碳纤维未来市场增长潜力巨大。在风电领域,随着风力发电技术的不断发展和装机容量的持续扩大,大丝束碳纤维在风电叶片制造中的应用有望进一步提升。预计未来,大丝束碳纤维将凭借其成本优势和性能特点,在更多的大型工业装备制造中得到广泛应用,如海洋工程、桥梁建设等。

在新能源汽车领域,大丝束碳纤维在车身结构和零部件制造中的应用也有望迎来快速增长。随着汽车轻量化技术的不断推进,大丝束碳纤维有望成为降低汽车能耗、提高续航里程的重要材料。

小丝束碳纤维在高端领域的技术突破方向主要集中在提高性能和拓展应用场景上。在航空航天领域,小丝束碳纤维有望通过不断优化生产工艺和材料配方,进一步提高强度和模量,以满足新一代飞行器对材料性能的更高要求。

同时,小丝束碳纤维在医疗、电子等领域的应用也有望取得新的突破。例如,在医疗器械制造中,小丝束碳纤维可以用于制造高精度、高性能的医疗设备部件;在电子领域,小丝束碳纤维可用于制造高性能的电子设备外壳和散热部件。

总体而言,大丝束碳纤维将在工业领域继续发挥其成本优势,不断拓展应用范围;小丝束碳纤维则将在高端领域持续创新,不断提升性能,以满足日益苛刻的应用需求。两者在未来的碳纤维行业中都将具有重要的地位和广阔的发展前景。