压力容器传统的制造材料通常为钢,包括碳素钢、低合金钢和不锈钢等。此外,还有铝、钛等有色金属,以及玻璃钢、预应力混凝土、陶瓷等非金属材料。然而,压力容器在制造和使用中面临诸多挑战。一方面,自主研发能力不足,整体技术水平及生产效率落后于发达国家,部分生产设备和主要技术依赖引进和吸收,在大型设备和高端产品方面差距明显。另一方面,行业人才相对缺乏,兼具行业经验与专业技术的复合型人才储备不足,制约了行业的快速发展。

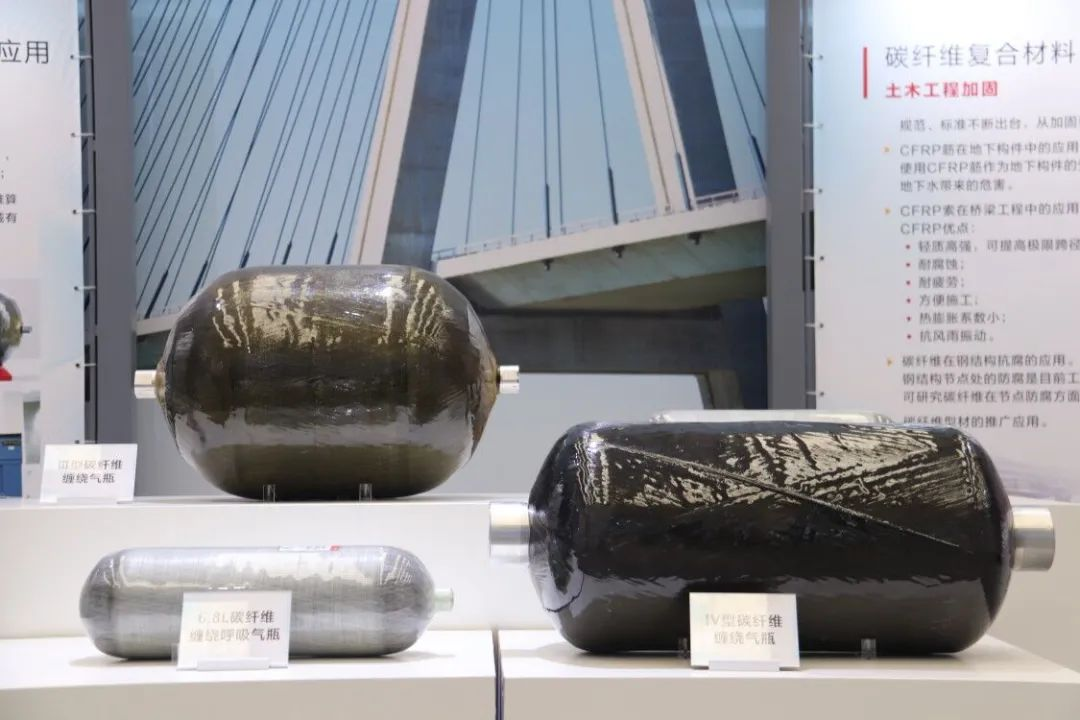

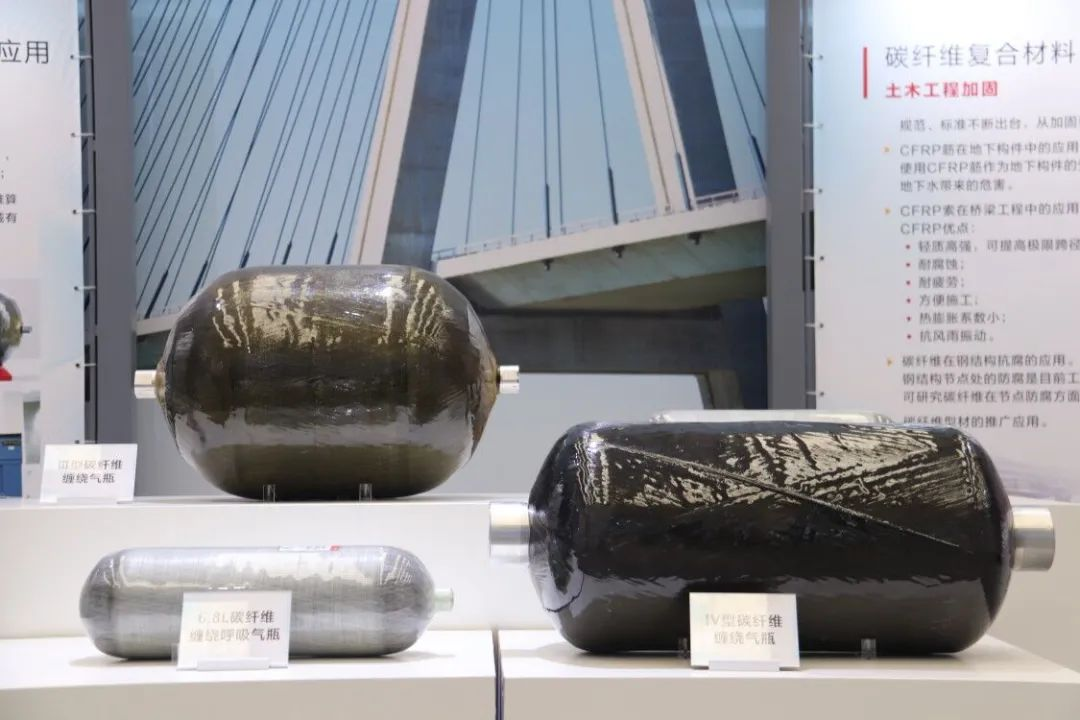

在这样的背景下,碳纤维在压力容器中的应用迎来了契机。碳纤维的高比强度及模量、高疲劳强度、高刚度、高压承受能力、较低的热膨胀系数和耐腐蚀性等特性,使其能够弥补传统制造材料的不足。尤其在对容器性能要求越来越高的当下,碳纤维有望在压力容器领域发挥更大的作用,为行业带来新的发展机遇。

碳纤维的密度小,比铝合金轻约 30%,比钢材轻约 50%。在压力容器制造中,使用碳纤维替代传统材料能显著减轻容器重量。同时,碳纤维具有极高的强度,其强度比钢材高 7 - 9 倍。通过合理的结构设计和缠绕工艺,如采用非测地线缠绕模式,能够优化碳纤维在压力容器中的分布,从而大幅提高容器的强度和承压能力。例如,在一些研究中,采用碳纤维缠绕的压力容器,其爆破压力得到显著提升,在相同承压条件下,重量却大幅降低。此外,碳纤维复合材料的比强度和比模量高,这意味着在减轻重量的同时,仍能保证甚至超越传统材料所提供的力学性能。

碳纤维本身经过高温石墨化处理,形成类似石墨晶体的微晶结构,具有很高的耐介质腐蚀性,能在恶劣化学环境中保持稳定。当用于压力容器时,即使在高达 50%的盐酸、硫酸或者磷酸中,其弹性模量、强度和直径等方面也能基本保持不变。然而,实际应用中,与碳纤维结合使用的树脂基体以及碳纤维与树脂之间的界面等因素会影响耐腐蚀性。比如,常见的碳纤维增强环氧树脂基复合材料,在不同环境下长期存放后,仍能较好地保持弯曲强度,但在某些特定环境下老化速度会加快。通过选择合适的树脂基体,如大分子结构中含有体型结构、苯环、杂环,分子间能形成氢键结晶性高聚物的树脂基体,能增强碳纤维复合材料的耐腐蚀性。同时,在制造过程中提高制品的固化程度、加强表面处理、设计合理的耐腐蚀层等措施,都能有效提高压力容器在恶劣化学环境中的稳定性,从而延长其使用寿命。

碳纤维缠绕工艺主要包括湿法缠绕、干法缠绕和半干法缠绕三种方式。

- 湿法缠绕是将纤维浸胶后直接在芯模表面缠绕,其工艺设备简单,成本低,生产效率高,但存在树脂含量不稳定、操作环境差、不易实现自动化等缺点。

- 干法缠绕采用预浸纱在芯模表面缠绕,便于控制产品质量和实现自动化,生产效率高,制品质量稳定,且现场环境好。但设备复杂,价格昂贵,需要增加预浸纱制造设备,成本较大,且制品层间剪切强度较低。

- 半干法缠绕是在浸胶碳纤维缠绕到芯模之前进行半烘干,去除部分溶剂,能降低制品中的气泡含量和孔隙,提高产品质量。

碳纤维缠绕工艺对压力容器性能有着重要影响。例如,合理的缠绕角度、张力和纤维层厚度可以优化压力容器的应力分布,提高其强度和承压能力。同时,不同的缠绕工艺也会影响容器的耐疲劳性能和耐腐蚀性能。

通过优化设计可以让碳纤维在压力容器中发挥最大优势。

- 优化纤维定向:开发新的制造工艺,使纤维在主应力方向上更有效地对齐,更好地利用复合材料的强度潜力,减少所需的材料量。

- 减少孔隙率:采用改进的制造工艺、更好的树脂浸渍技术和优化的固化周期等方法,最大限度地减少复合材料层压板中的孔隙率,提高其机械性能。

- 拓扑优化:利用先进的计算方法,如拓扑优化,优化材料分布和几何形状,在满足强度和刚度标准的同时,最大限度地减少复合材料的使用。

- 混合复合材料结构:将碳纤维与其他高性能纤维(如玻璃纤维或芳纶)相结合,利用不同纤维类型的独特性能,实现更好的整体性能和复合材料利用率。

这些优化设计方法有助于提高碳纤维在压力容器中的性能利用率,增强容器的安全性、可靠性和经济性。